Линия гранулирования комбикормов, серии ПРОК-700

В чем выгода производства Собственных комбикормов?

Для многих агропромышленных предприятий на сегодняшний день выгоднее производить свои комбикорма. Технология производства не представляет особой сложности. Нужно только купить оборудование для производства комбикормов. Технику подбирают с учетом вида продукции.

Как для обычных фермеров, так и для крупных сельхозпредприятий, которые занимаются выращиванием скота и домашней птицы, важно сохранить свое поголовье. Для этого требуется приложить много усилий, в том числе и в обеспечении хозяйства сбалансированными кормами. Цены растут с каждым днем, поэтому многие хозяйственники приходят к тому, чтобы поставить свое оборудование и самостоятельно производить комбикорм. Тем более, что зачастую они занимаются разными сельхознаправлениями: животноводством, птицеводством, выращиванием зерновых культур.

Для выращивания животных и домашней птицы можно составить зерновую смесь. Но хранить ее сложнее, поскольку до обработки зерновые культуры имеют влажность 20-25%. В процессе переработки происходит потеря влаги и готовые гранулированные корма легче сохранять с влажностью от 9 до 12%.

Для производства комбикорма есть маломощное оборудование, которое больше подойдет для мелких фермеров и небольших агропредприятий. Крупные сельхозпроизводители могут себе позволить мощную технику или сразу несколько готовых линий для производства разных видов гранулированных комбикормов.

Поскольку на закупку комбинированных кормов разных производителей у агрохозяйств тратится до 70% от общей суммы всех затрат на выращивание скота и птицы, то после запуска своей линии по производству корма рентабельность увеличивается в полтора — два раза.

Технология приготовления комбикорма

Процесс производства комбикормов напрямую связан с тем, какую зерновую смесь нужно получить. Поэтому и оборудование для производства комбикорма гранулированного отличается от оборудования для приготовления рассыпчатого корма.

Производство гранулированного комбикорма

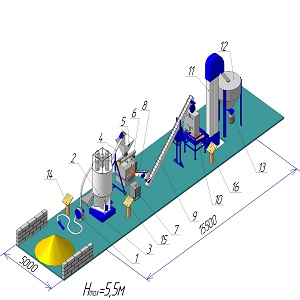

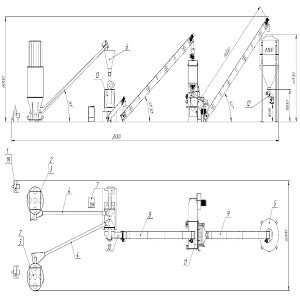

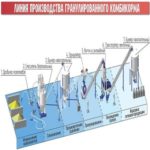

Технология изготовления состоит из следующих этапов:

- измельчения зерновой смеси;

- разделения зерна на нужные дозы;

- размешивания;

- изготовления гранулированной формы;

- охлаждения готовой продукции;

- расфасовки и упаковки.

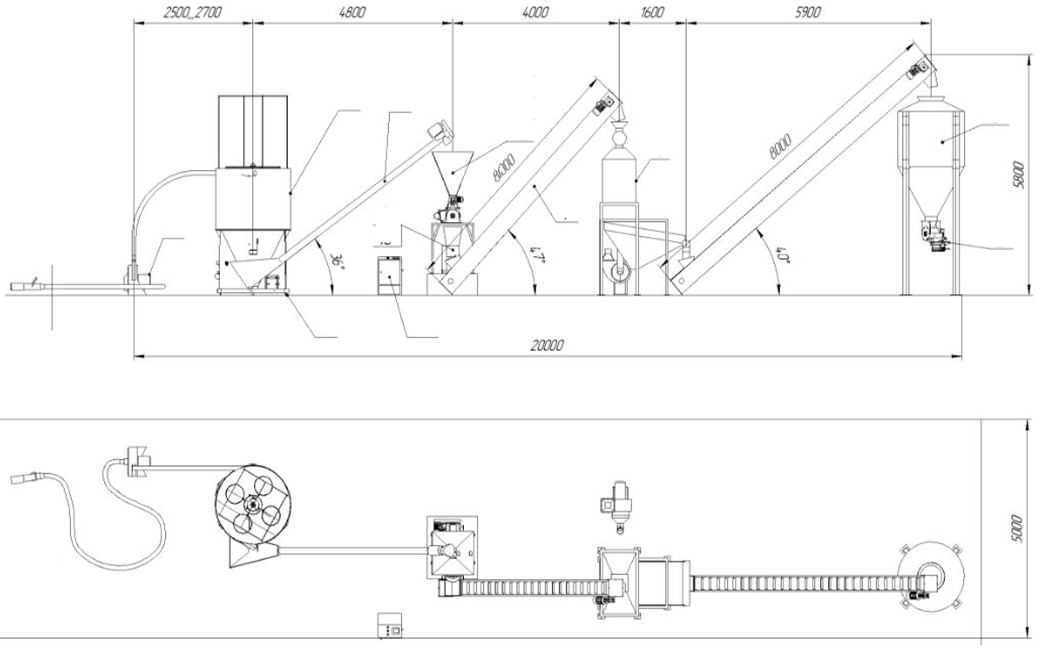

Этот процесс требует дорогостоящего оборудования, которое состоит из измельчителя зерновых, бункера-успокоителя, дробилки, циклона, шнекового транспортера, смесителя, компрессора, пресс-гранулятора, бункера для ворошения, охлаждающего блока, весов.

Чтобы разобраться с работой этого оборудования, нужно понимать, что происходит на каждом этапе:

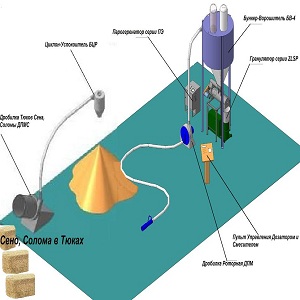

- В измельчителе солома или сено секутся на мелкие части размером от 10 до 40 мм;

- Зерно измельчается в дробилке до размера, заданного рецептурой, после чего оно попадает на весы, а затем в дозатор. Когда зерносмесь делится на порции, в нее добавляют витамины и стимуляторы. Важно правильно разделить зерносмесь на дозы, от этого напрямую зависит качество готового продукта;

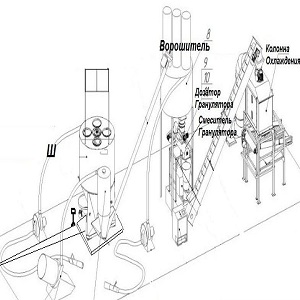

- В смесительной чаше все ингредиенты перемешиваются до однородной массы. На этом этапе корм полностью готов и его можно фасовать на специальном оборудовании. А для дальнейшего гранулирования смесь ленточно-скребковым транспортером доставляется в ворошитель;

- В ворошителе смесь вновь хорошо перемешивается и подается в пресс-гранулятор для комбикорма;

- Гранулы определенной формы и размера формируются в грануляторе под высоким давлением;

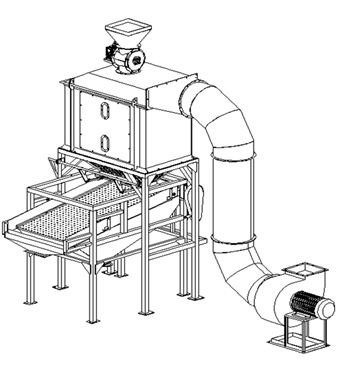

- Гранулы должны остыть в специальном бункере или колонне под потоками воздуха от вентиляторов. После этого на рассеивающем столе происходит окончательная сортировка. Частицы смеси должны быть одинакового размера;

- По транспортеру гранулы отправляются в фасовочный блок, где они рассыпаются в мешки весом 10, 25 и 50 кг.

|

Поз. |

Наименование |

Кол-во |

Цена, руб. |

Мощность |

| 1 | Дробилка пневматическая молотковая ДПМ-7,5 |

1 |

7,5 |

|

| 2 | Смеситель СВШ-1,5Ш |

1 |

1,5 |

|

| 3 | Весы Электронные или Механические |

1 |

— |

|

| 4 | Шнековый Транспортер ТСШ-150 (6 м) |

1 |

2,2 |

|

| 5 | Приемн. Бункер + Дозатор + Смесит.-Увлажнитель |

1 |

0,37 + 1,1 |

|

|

Пресс-гранулятор на выбор заказчика: |

||||

| 6а. | Гранулятор ZLSP-260 с двигателем 15 кВт, (с одной матрицей, на выбор .) |

1 |

15 |

|

| 6.б | или Гранулятор ZLSP-300 с двигателем 22 кВт, (с одной матрицей, на выбор .) |

1 |

22 |

|

| 7. | Парогенератор ПЭ-30 |

1 |

24 |

|

| 8. | Транспортер ленточно-скребковый ТЛС-300 (2м) |

— |

— |

|

| 9. | Транспортер ленточно-скребковый ТЛС-300 (6м) |

1 |

1,1 |

|

| 10. | Колонна охлаждения КО-5,5 (с 2-мя вентиляторами, шлюзовым затвором, столом рассева, мех. системой дозирования гранул в мешки) |

1 |

6,24 |

|

|

Итого: |

||||

| Вариант Линии с Гранулятором ZLSP-260 |

1 |

ориетировочно: min |

60 |

|

| Вариант Линии с Гранулятором ZLSP-300 |

1 |

ориетировочно: min |

67 |

|

|

Стоимость дополнительных матриц |

||||

| Матрицы ZLSP-260 (15 кВт) диаметром от 2 до 8 мм |

1 |

min |

||

| Матрицы ZLSP-300 (22 кВт) диаметром от 2 до 8 мм |

1 |

min |

||

Дополнительная комплектация:

1) дополнительно можно комплектовать линию общим 7-9-ти фидерным пультом управления: 37-67 т. руб.

2) дополнительно комплектовать линию бункером накопителем гранул (см. цены в общем каталоге оборудования)

3) стоимость шеф-монтажа нашими специалистами – 40-70 т. руб. (в зависимости от региона)

4) стоимость доставки нашей машиной в зависимости от региона.

5) Гарантия на все оборудование — 1 год

Видео работы гранулятора серии ZLSP-300:

Видео работы полной линии гранулирования серии ПРОК с ZLSP-400:

Наша компания осуществляет не только производство Грануляторов серии ОГМ, Линий Гранулирования, Дробилок, Смесителей, Шнековых Транспортеров.., но и поставку качественного и сертифицированного оборудования, поэтому своим Клиентам мы предлагаем конкурентные и min цены. Доставку и отправку осуществляем по России и странам таможенного союза.

Вы можете позвонить нам 7 дней в неделю: для уточнения наличия товара, его цены и подробных характеристик.

ВОЗМОЖНА Отгрузка — в день заказа..!

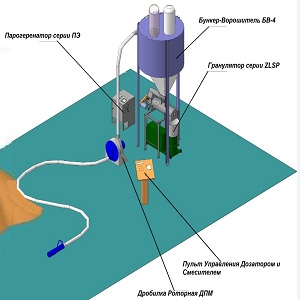

Данный комплекс позволяет готовить многокомпонентные гранулированные корма, для этого: с помощью грузиков на механич. весах (3) (или задается на цифровом табло электронных весов), выставляется вес первого компонента (согласно рецептуре приготовления корма). Включают дробилку (1), инжектор (заборное устройство) помещается в бурт с этим компонентом (влажность которого не должна превышать 14%).

Дробилка засасывает и дробит зерно, затем подаёт его в смеситель (2). Смеситель установлен на механических или электронных весах (3) и при наборе заданной массы первого компонента в бункер смесителя, сработает звуковой сигнал (установленный на взвешивающем механизме весов). После этого инжектор переносится в бурт со следующей культурой, а грузики устанавливается на массу второго компонента, и дробилка наполняет смеситель следующим компонентом.

Процесс повторяется, пока все компоненты не будут загружены в смеситель (лёгкие фракции, такие как овес, загружаются в последнюю очередь). Когда смеситель наполнится до нижнего уровня (смотровое окно в бочке бункера), его необходимо включить.

Рабочим органом смесителя является вертикальный перемешивающий шнек, он смешивает загруженные в бункер смесителя компоненты (однородность смешивания 85-90 %). Наполнение производится до верхнего уровня. После загрузки последнего компонента смесителю необходимо поработать ещё некоторое время (в зависимости от количества компонентов входящих в корм, минимум 15 минут).

В загрузочный бункер смесителя, в процессе основного смешивания, подают БМВД (биологические минерально-витаминные добавки). После цикла смешивания включают винтовой конвейер (4) и открывают заслонку выгрузного патрубка смесителя. В результате происходит разгрузка смесителя в приёмный бункер винтового конвейера, который в дальнейшем транспортирует комбикорм в кормораздатчик или к гранулятору ZLSP(B).

Для улавливания пыли и стравливания избыточного давления создаваемого дробилкой смеситель оснащён аспирационными рукавами.

В зависимости от модели гранулятора и диаметра матрицы (3, 4, 5, 6, 8 мм), на выходе получаем гранулированный комбикорм готовый к скармливанию с/х животным и птице (так же прилагаем варианты рецептов комбикормов для всех видов с/х животных и птицы).

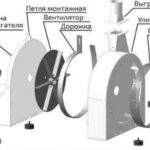

Готовые гранулятор нагретые гранулятором до 65-75 градусов поступают в ленточно-скребковый транспортер, по которому подаются в колонну охлаждения гранул. вентилятором обдуваются, охлаждаются и здесь же просеиваются. Выгрузка с колонных охлаждения происходит самотеком в мешок или так же по ленточному транспортеру в бункер накопитель готовой продукции.

Дробилки зерна МАХ

Дробилки зерна МАХ Смесители кормов (Горизонтальные / Вертикальные)

Смесители кормов (Горизонтальные / Вертикальные) Комбикормовые мини-заводы ПРОК и MAROL

Комбикормовые мини-заводы ПРОК и MAROL Зап Части Дробилок

Зап Части Дробилок Соломорезки / Кормоизмельчители / Зернодробилки

Соломорезки / Кормоизмельчители / Зернодробилки

Грануляторы кормов

Грануляторы кормов Линии гранулирования

Линии гранулирования Грануляторы пеллет опила / Сушилки опилок / Дробилки щепы

Грануляторы пеллет опила / Сушилки опилок / Дробилки щепы Запчасти для гранулятора ОГМ

Запчасти для гранулятора ОГМ Зап. Части Гранулятора: Матрицы, Роллеры, Обечайки, др.

Зап. Части Гранулятора: Матрицы, Роллеры, Обечайки, др. Охладители гранул / Колонна Охлаждения

Охладители гранул / Колонна Охлаждения

Шнековые транспортеры

Шнековые транспортеры Ленточные / Скребковые / Цепные транспортеры

Ленточные / Скребковые / Цепные транспортеры Пневматические транспортеры

Пневматические транспортеры Зернометатели

Зернометатели Зерноочистительные машины

Зерноочистительные машины

Доильные аппараты

Доильные аппараты Сепараторы для молока

Сепараторы для молока Маслобойки

Маслобойки